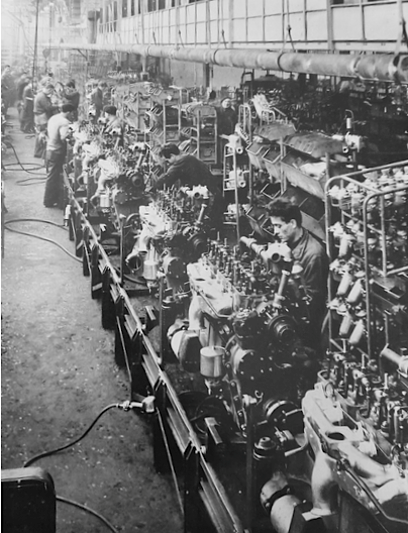

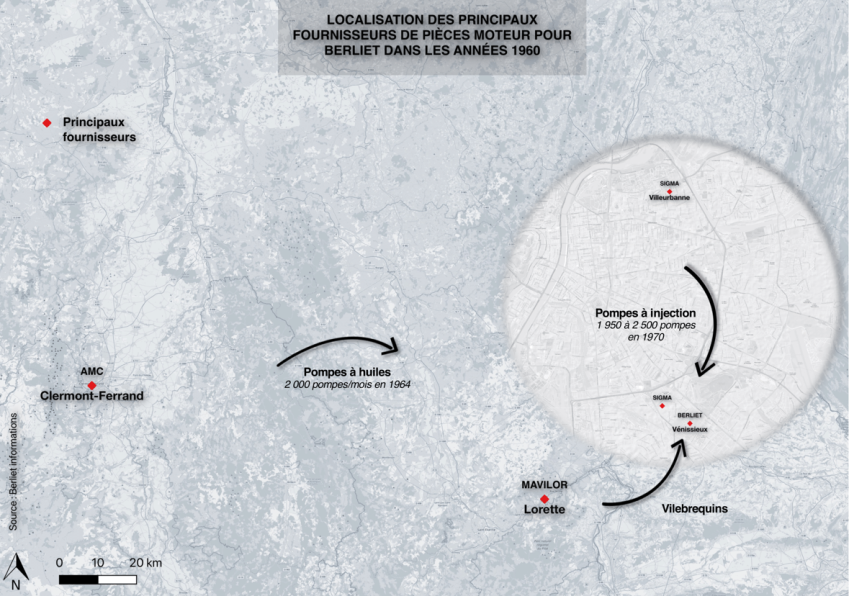

Dans les années 1950, la production des grandes industries françaises, dont le capital est souvent familial, s’organise autour d’une chaîne de valeur localisée. La plus-value dégagée par les entreprises étant liée à la vente de leurs produits, ces dernières cherchent à maîtriser l’ensemble de leur chaîne de production, de la conception à la fabrication.

Comme j’ai pu l’exposer, les industriels tels que Berliet assurent donc la presque intégralité de leurs activités de fabrication au sein d’usines intégrées, ce qui requiert une importante main-d’œuvre ouvrière. En 1955, l’usine Berliet de Vénissieux emploie ainsi près de 9 000 ouvriers. Les activités de conception sont quant à elle plus restreintes et effectuées par des ingénieurs et des dessinateurs beaucoup moins nombreux. À titre d’exemple, on ne recense que 300 ingénieurs en 1955 sur le site de Vénissieux.

À partir des années 1970, la mondialisation du commerce et l’expansion des technologies numériques complexifient la chaîne de valeur. Comme j’ai pu l’observer chez Berliet, ces transformations participant à l’ouverture du capital des industries, elles complexifient leur gouvernance et donc la chaîne de valeur. À cela s’ajoute l’arrivée de nouvelles exigences techniques et réglementaires qui modifient l’extraction de la plus-value, dorénavant corrélée aux innovations proposées par des industriels qui cherchent à se différencier de leurs concurrents.

Afin d’augmenter leur plus-value, ces derniers investissent donc leurs activités de conception. Anticipant ces évolutions, Berliet fait construire l’un des plus grands centres de recherche et développement d’Europe en 1962. Il en résulte une importante augmentation du nombre d’ingénieurs, de techniciens, mais aussi d’employés (pour répondre à la bureaucratisation de l’activité) dès les années 1980.

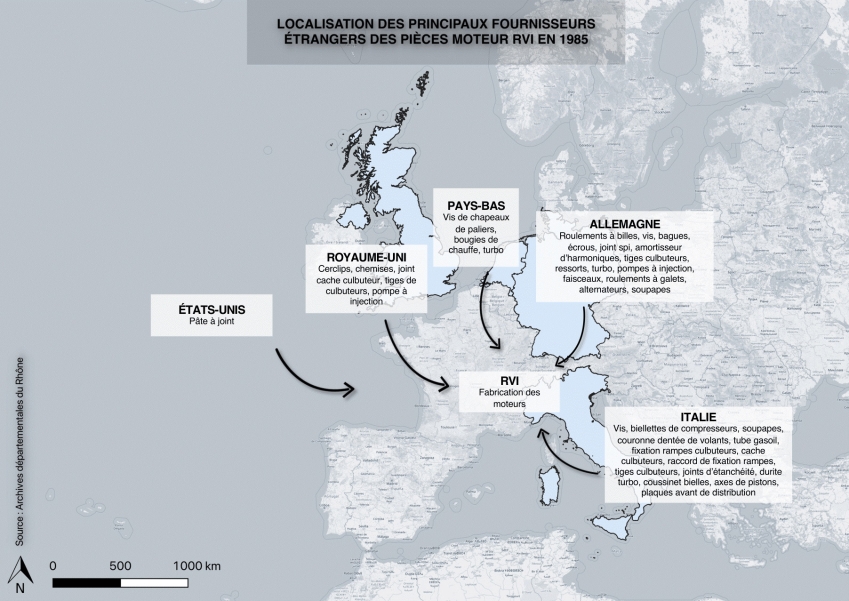

À l’inverse, la maîtrise de l’ensemble des procédés de fabrication n’étant plus la principale source de revenus pour l’industrie, la sous-traitance s’accentue, facilitée par l’essor du libre-échange dans des pays où la main-d’œuvre est moins coûteuse. On observe alors des systèmes productifs fragmentés, organisés en « chaînes de valeur globales », qui connectent de nombreux sites à travers le monde.

Cet éclatement de l’activité productive va de pair avec une nouvelle organisation du travail à l’œuvre dès les années 1990 : le lean manufacturing. Elle vise à réduire les coûts de fabrication en limitant les temps de stockage à l’aide d’une production en flux tendu. Pour ce faire, l’entreprise ajuste ses effectifs ouvriers grâce à des intérimaires, dont le nombre varie selon le volume de pièces à produire. Mais c’est dans les années 2000 que s’imposent plus particulièrement les principes du lean, dans un contexte où la finance s’industrialise. Dès lors, l’obtention de la plus-value devient dépendante de la circulation des marchandises.

Ne pouvant circuler, l’activité intellectuelle apparaît alors moins rémunératrice et commence elle aussi à être sous-traitée vers des pays où la main-d’œuvre est moins coûteuse, ou à des start-ups qui assurent les risques liés à l’innovation. Cela n’est pas sans effet sur l’activité des cadres, qui diminue à son tour, comme j’ai pu l’observer chez Renault Trucks. Ils étaient un peu plus de 4 000 en 2013 contre 2 600 en 2019.